రోబోట్ వెల్డింగ్ యొక్క వెల్డింగ్ ప్రభావం అనేక అంశాలచే ప్రభావితమవుతుంది. చాలా మంది కస్టమర్లు వెల్డింగ్ రోబోట్లను ఉపయోగించడంలో ప్రావీణ్యం సంపాదించడానికి ముందే ఎక్కువ లేదా తక్కువ సమస్యలను ఎదుర్కొంటారు. ప్రాథమికంగా, ఈ సమస్యలు సరికాని ఆపరేషన్ లేదా సరికాని రోబోట్ సెట్టింగ్ల వల్ల సంభవిస్తాయి మరియు వాటిని తగిన సర్దుబాట్లతో పరిష్కరించవచ్చు. తరువాత, యున్హువా వెల్డింగ్ రోబోట్ల వాడకంలో తరచుగా సంభవించే కొన్ని సమస్యలు మరియు సంబంధిత పరిష్కారాలను ఎడిటర్ మీకు తెలియజేస్తారు.

1. వెల్డింగ్ సమయంలో ఆర్క్ ప్రారంభం విజయవంతం కాలేదు

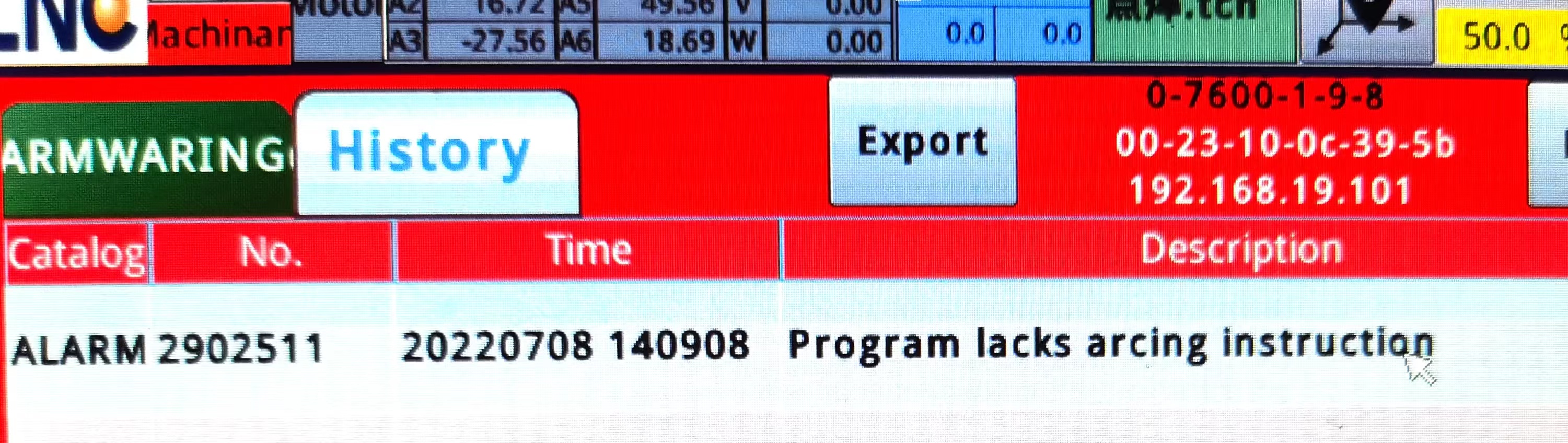

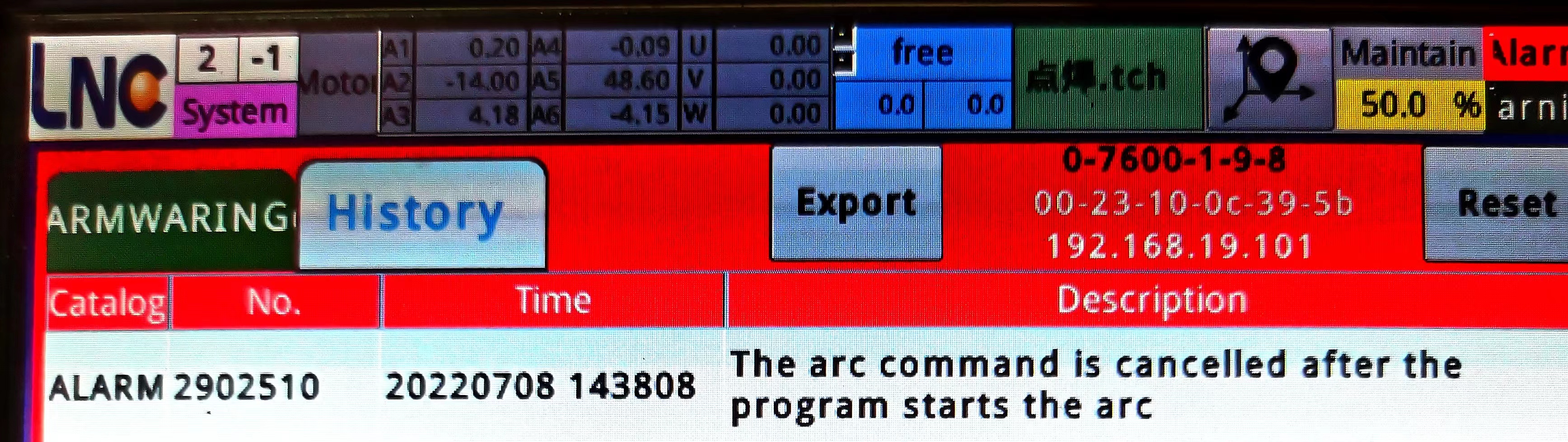

1. ఆర్క్ ఇంకా ప్రారంభం కాలేదు

కారణం: సవరించిన ప్రోగ్రామ్లో ఆర్క్ ఎండింగ్ కమాండ్ను అమలు చేయడానికి ముందు సంబంధిత ఆర్క్ స్టార్టింగ్ కమాండ్ లేదు.

ప్రాసెసింగ్ పద్ధతి: ఒక ఆర్క్ ఎండింగ్ కమాండ్ లేదా ఒక లెస్ ఆర్క్ స్టార్టింగ్ కమాండ్ జోడించాలో తనిఖీ చేయండి.

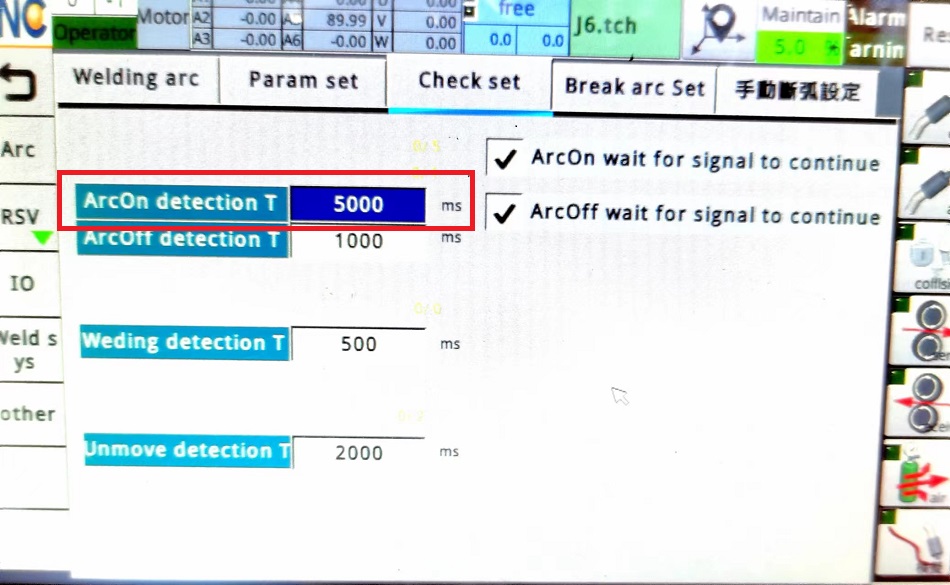

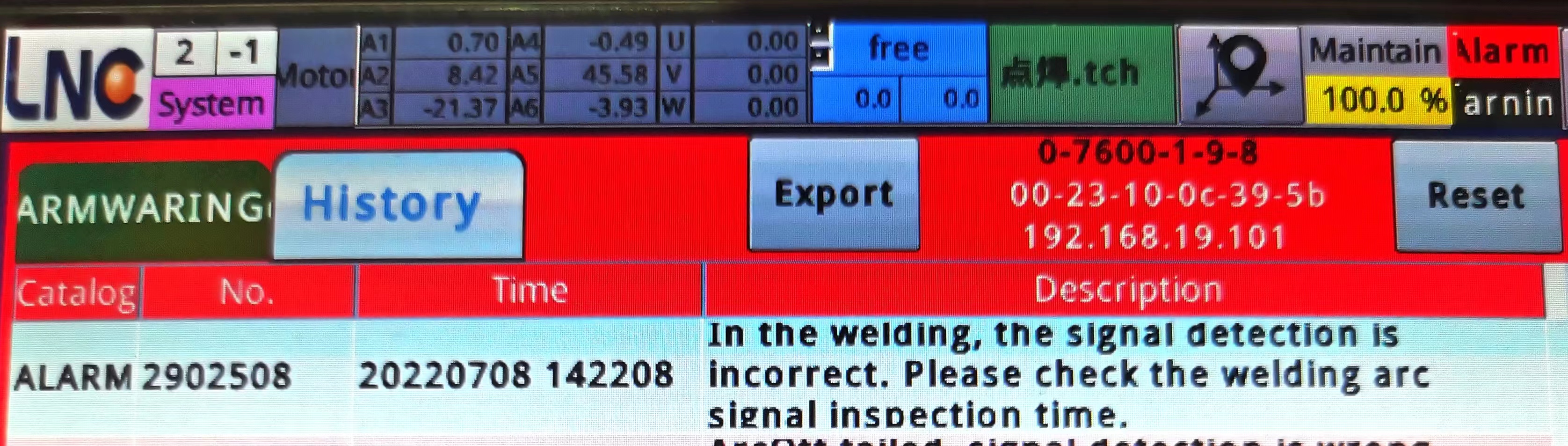

2. ఆర్క్ ప్రారంభించడంలో విఫలమైంది, సిగ్నల్ డిటెక్షన్ తప్పు.

3. ఆర్క్ ఫ్రైడ్ వైర్

కారణం:

1) కరెంట్ మరియు వోల్టేజ్ అసమతుల్యత

ప్రాసెసింగ్ పద్ధతి: వర్క్పీస్ మరియు వెల్డింగ్ మెషిన్ యొక్క వాస్తవ మందం ప్రకారం మనం తగిన కరెంట్ మరియు వోల్టేజ్ను సెట్ చేయాలి.

2) వెల్డింగ్ వైర్ పొడవు చాలా పొడవుగా ఉంది

చికిత్స పద్ధతి: సాధారణంగా, వెల్డింగ్ వైర్ పొడవు వెల్డింగ్ వైర్ వ్యాసం కంటే 10 నుండి 15 రెట్లు ఉంటుంది మరియు వెల్డింగ్ వైర్ వ్యాసం ప్రకారం తగిన వెల్డింగ్ వైర్ పొడవు ఎంపిక చేయబడుతుంది.

చాలా తక్కువ కరెంట్ అసమాన వెల్డింగ్లకు దారితీస్తుంది

సాధారణ కరెంట్ మరియు వోల్టేజ్, అందమైన మరియు దృఢమైన వెల్డింగ్

వెల్డింగ్ టార్చ్ చివర వైర్ను బాల్ చేస్తుంది

సాధారణ వెల్డింగ్ తర్వాత వెల్డింగ్ టార్చ్ ఎండ్ వైర్ మంచి స్థితిలో ఉంది.

4. ఆర్సింగ్ తర్వాత ఆటోమేటిక్ ఆర్క్ ఆర్పివేయడం యొక్క దృగ్విషయం సంభవిస్తుంది

పరిష్కారం: పారామితి సమయం కదిలే సమయ సెట్టింగ్లో సమస్య ఉందో లేదో తనిఖీ చేయండి మరియు వెల్డింగ్ టార్చ్ కదిలిందో లేదో తనిఖీ చేయండి.

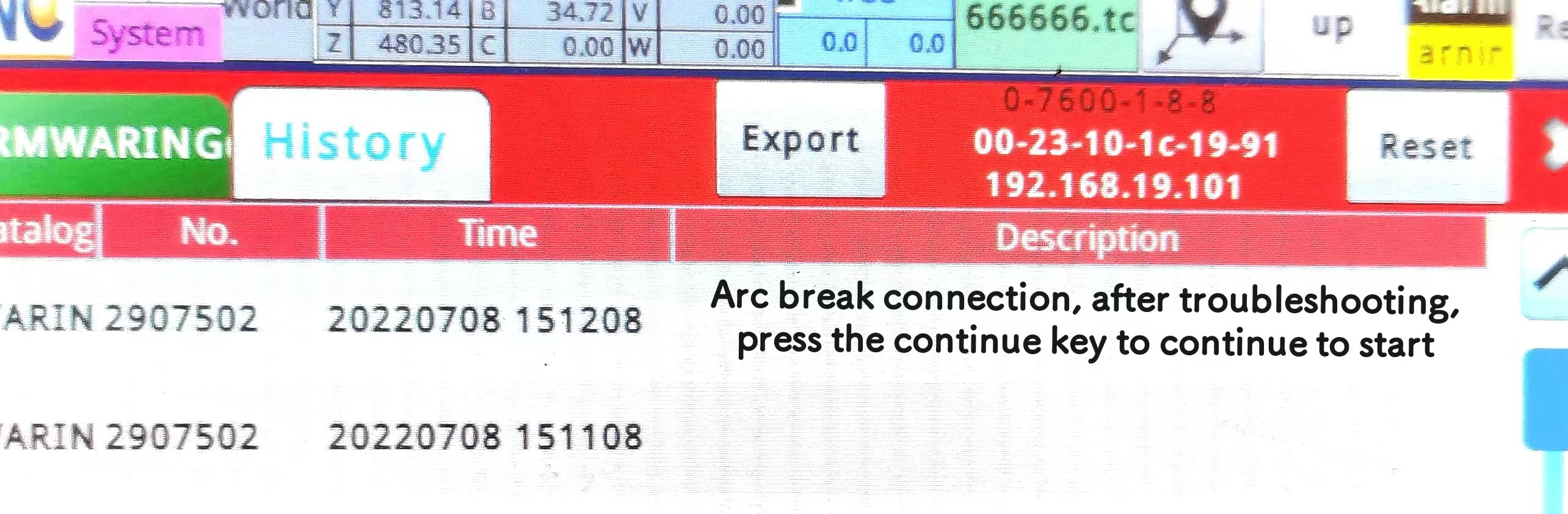

2. వెల్డింగ్ సమయంలో ఆర్క్ బ్రేక్ ఏర్పడుతుంది

కారణం:

1. వెల్డింగ్ వైర్ వర్క్పీస్ను తాకకపోతే, ఆర్క్ బ్రేకింగ్ అలారం ప్రేరేపించబడుతుంది.

చికిత్సా విధానం: వెల్డింగ్ వైర్ మరియు వర్క్పీస్ యొక్క స్థానాన్ని తిరిగి సర్దుబాటు చేయండి, తద్వారా వెల్డింగ్ ప్రక్రియ సమయంలో వెల్డింగ్ వైర్ వర్క్పీస్ను పూర్తిగా సంప్రదిస్తుంది. (కానీ అది వర్క్పీస్కు చాలా దగ్గరగా ఉండకూడదు, ఇది వర్క్పీస్ ద్వారా వెల్డింగ్కు దారితీయవచ్చు)

2. అసమంజసమైన వెల్డింగ్ మార్గం ఢీకొన్నప్పుడు తుపాకీ తల స్వయంచాలకంగా పైకి లేస్తుంది.

పరిష్కారం: వెల్డింగ్ మార్గాన్ని రీసెట్ చేయండి

3. వెల్డింగ్ యంత్రం యొక్క సానుకూల మరియు ప్రతికూల వైర్లు పేలవమైన సంబంధంలో ఉన్నాయి.

చికిత్సా విధానం: పాజిటివ్ మరియు నెగటివ్ వైర్ల వైరింగ్ స్థితిని తనిఖీ చేయండి.

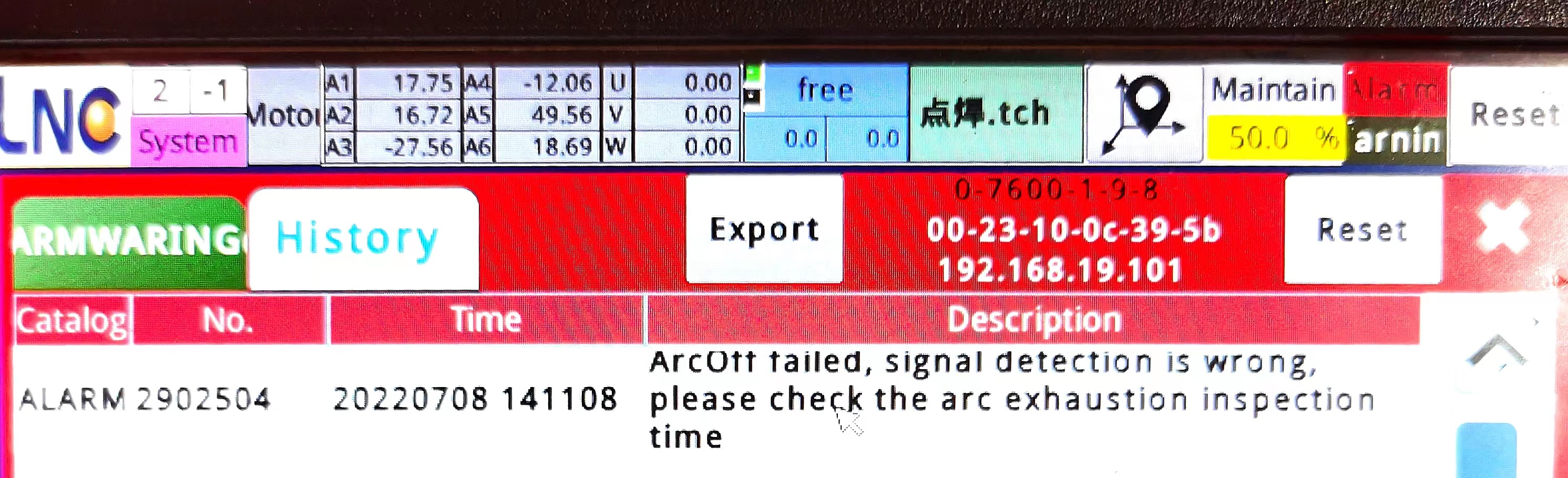

3. వెల్డింగ్ తర్వాత ఆర్క్ ముగింపు వైఫల్యానికి కారణాలు

1. ఆర్క్ వైఫల్యం, సిగ్నల్ డిటెక్షన్ లోపం

కారణం: వెల్డింగ్ యంత్రం రోబోట్ నుండి సిగ్నల్ అందుకోలేదు, దీని వలన రోబోట్ ఆర్క్ను మూసివేయడంలో విఫలమైంది.

విధానం:

(1) సెట్టింగ్ పారామితులు సముచితంగా ఉన్నాయో లేదో తనిఖీ చేయండి

(2) IO సిగ్నల్ను తనిఖీ చేయండి మరియు టెర్మినేటింగ్ పాయింట్ I యొక్క సిగ్నల్ అసాధారణంగా ఉందో లేదో తనిఖీ చేయండి. I పాయింట్ సిగ్నల్ ఆన్లో కనిపిస్తుంటే.

(3) లైన్లో షార్ట్ సర్క్యూట్ ఉందా మరియు గ్రౌండ్ వైర్ అసాధారణంగా కనెక్ట్ చేయబడిందో లేదో తనిఖీ చేయండి.

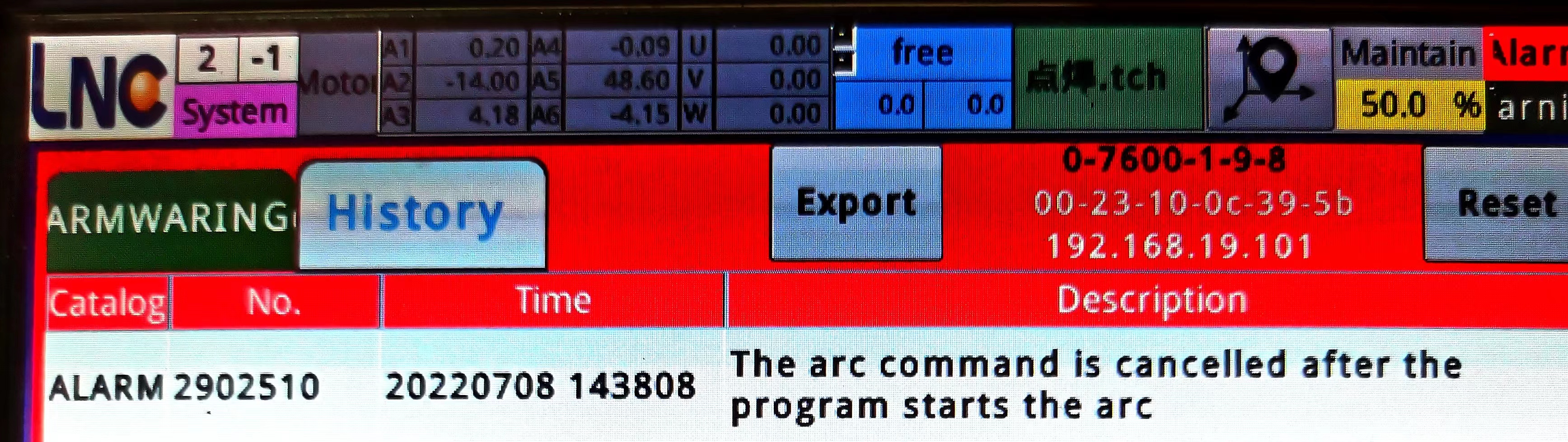

2. ఆర్క్ స్ట్రైక్ తర్వాత ఆర్క్ స్టాప్ కమాండ్ సెట్ చేయబడదు.

కారణం: టీచ్ పెండెంట్ పై ఈ అలారం మోగినప్పుడు, మీరు ఆర్క్ ఎండింగ్ కమాండ్ ను జోడించడం మర్చిపోయారో లేదో తనిఖీ చేయండి.

ప్రాసెసింగ్ పద్ధతి: ప్రోగ్రామ్లో ఆర్క్ స్టార్టింగ్ కమాండ్ తర్వాత ఆర్క్ ఎండింగ్ కమాండ్ను జోడించండి.

ఈ సమస్య ప్రధానంగా వెల్డింగ్ ప్రక్రియలో యున్హువా వెల్డింగ్ రోబోట్ యొక్క ఆర్క్-స్టార్టింగ్, ఆర్క్-బ్రేకింగ్ మరియు ఆర్క్-ఎండింగ్ సంబంధిత సమస్యలను పరిచయం చేస్తుంది. వినియోగదారులు ఉపయోగంలో ఇటువంటి సమస్యలను ఎదుర్కొంటే, వారు పరిష్కారాలను సూచించవచ్చు. వాటిని పరిష్కరించలేకపోతే, దయచేసి సకాలంలో యున్హువా సాంకేతిక నిపుణులను సంప్రదించండి. సహాయం పొందండి.

మీరు యున్హువా రోబోట్ యొక్క మరిన్ని సాధారణ సమస్యలు మరియు పరిష్కారాలను తెలుసుకోవాలనుకుంటే, దయచేసి యున్హువా రోబోట్ అధికారిక ఖాతాకు శ్రద్ధ వహించండి.

యున్హువా వెల్డింగ్ రోబోట్ అనేది గ్యాస్ షీల్డ్ వెల్డింగ్, ఆర్గాన్ ఆర్క్ వెల్డింగ్, ప్లాస్మా కటింగ్ మరియు లేజర్ వెల్డింగ్ వంటి బహుళ-ఫంక్షనల్ వెల్డింగ్ను అనుసంధానించే ఆటోమేటిక్ రోబోట్. ఇది అధిక వశ్యత, బలమైన అనుకూలత, సమర్థవంతమైన వెల్డింగ్ సామర్థ్యం మరియు స్థిరమైన వెల్డింగ్ నాణ్యతను కలిగి ఉంటుంది మరియు వివిధ రంగాలలో విస్తృతంగా ఉపయోగించబడుతుంది. యంత్రాల తయారీ, ఆటోమొబైల్ తయారీ, ఖచ్చితమైన ఎలక్ట్రానిక్స్ మరియు బొగ్గు మైనింగ్ మరియు ఇతర రంగాలలో.

పోస్ట్ సమయం: జూలై-15-2022