ఆటోమోటివ్ పరిశ్రమ ఆవిష్కరణకు పర్యాయపదం, భాగాల తయారీలో అవిశ్రాంత ఖచ్చితత్వం, వేగం మరియు విశ్వసనీయతను కోరుతుంది. కీలకమైన ఆటోమోటివ్ భాగాలలో, ఎగ్జాస్ట్ వ్యవస్థలు - ముఖ్యంగా ఎగ్జాస్ట్ పైపులు - వాహన పనితీరు, ఉద్గారాల నియంత్రణ మరియు శబ్ద తగ్గింపులో కీలక పాత్ర పోషిస్తాయి. తయారీదారులు కఠినమైన నాణ్యత ప్రమాణాలు మరియు ఉత్పత్తి లక్ష్యాలను చేరుకోవడానికి ప్రయత్నిస్తున్నందున, ఎగ్జాస్ట్ వ్యవస్థల తయారీలో వెల్డింగ్ రోబోలు అనివార్య సాధనాలుగా ఉద్భవించాయి. ఈ వ్యాసం రోబోటిక్ వెల్డింగ్ వ్యవస్థలు, అధునాతన స్థాన పరికరాలతో ఎలా అనుసంధానించబడి ఉన్నాయో అన్వేషిస్తుందిరోటరీ టిల్ట్ పొజిషనర్లుమరియుఅనుకూలీకరించిన ఫిక్చర్లు, ఆటోమోటివ్ ఎగ్జాస్ట్ పైపుల ఉత్పత్తిలో విప్లవాత్మక మార్పులు చేస్తున్నాయి, సామర్థ్యం, స్థిరత్వం మరియు ఉత్పత్తి నాణ్యతను అపూర్వమైన స్థాయికి పెంచుతున్నాయి.

1. ఎగ్జాస్ట్ పైపు తయారీ సంక్లిష్టత

ఎగ్జాస్ట్ పైపులు అధిక ఉష్ణోగ్రతలు, తినివేయు వాయువులు మరియు యాంత్రిక కంపనాలు వంటి తీవ్రమైన పరిస్థితులకు లోనవుతాయి. ఈ సవాళ్లను తట్టుకోవడానికి, అవి సాధారణంగా స్టెయిన్లెస్ స్టీల్ లేదా అల్యూమినైజ్డ్ స్టీల్తో తయారు చేయబడతాయి మరియు సంక్లిష్ట జ్యామితిలో అతుకులు లేని, గాలి చొరబడని వెల్డ్లు అవసరం. సాంప్రదాయ మాన్యువల్ వెల్డింగ్ ప్రక్రియలు తరచుగా అటువంటి అనువర్తనాల్లో స్థిరత్వాన్ని కొనసాగించడానికి కష్టపడతాయి, దీని వలన సచ్ఛిద్రత, అసంపూర్ణ కలయిక లేదా వక్రీకరణ వంటి లోపాలు ఏర్పడతాయి.

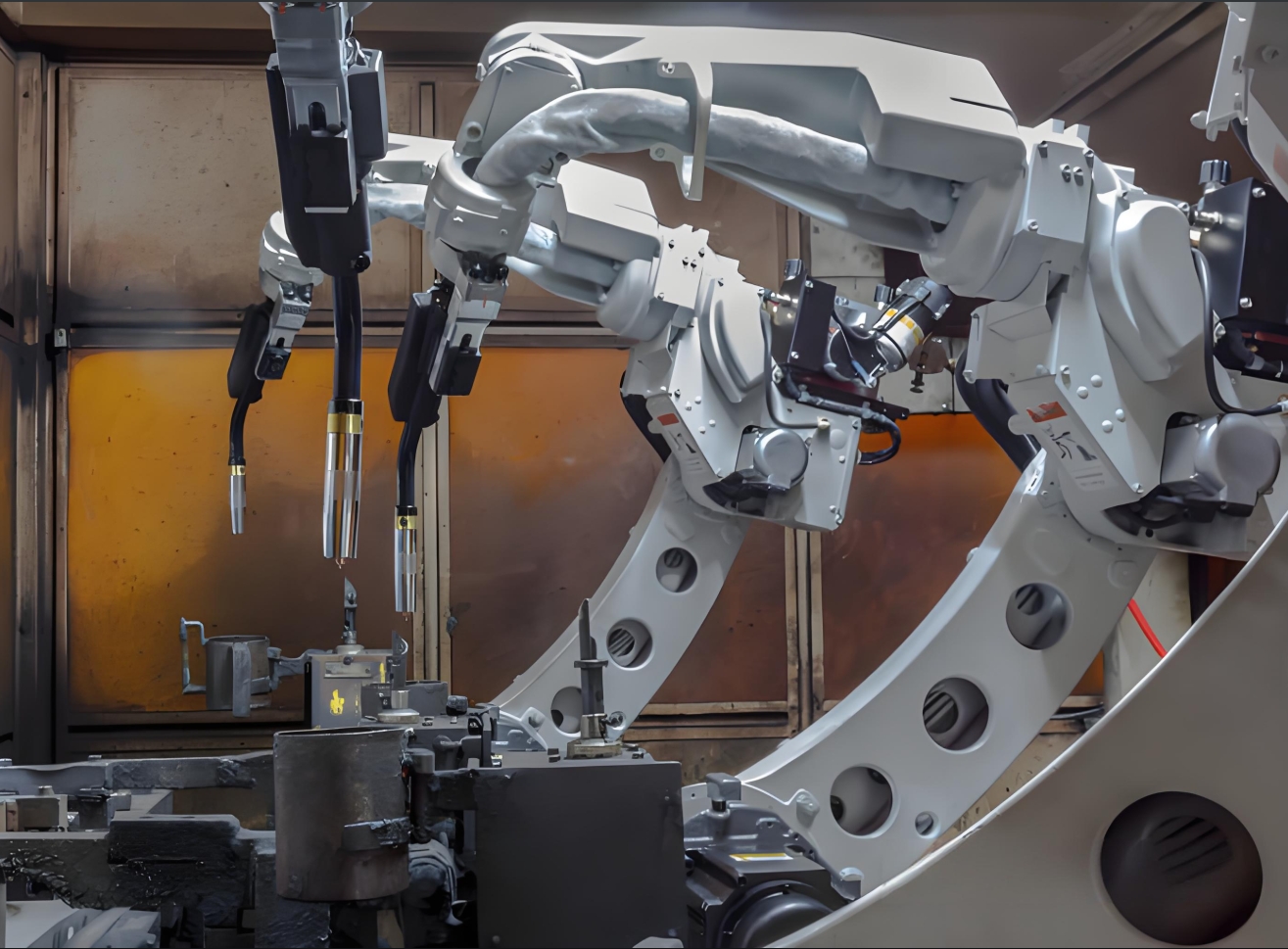

అయితే, వెల్డింగ్ రోబోలు ఈ సంక్లిష్టతలను నిర్వహించడంలో రాణిస్తాయి. బహుళ-అక్షాల ఉచ్చారణతో అమర్చబడి, ఖచ్చితమైన స్థాన వ్యవస్థలతో సమకాలీకరించబడి, అవి వక్ర ఉపరితలాలు, అంచులు మరియు కీళ్లపై దోషరహిత వెల్డ్లను అందిస్తాయి - ఎగ్జాస్ట్ సిస్టమ్ సమగ్రతను నిర్ధారించడానికి ఇది చాలా కీలకం.

2. రోబోటిక్ వెల్డింగ్ ఇన్ యాక్షన్: ఎగ్జాస్ట్ పైపుల కోసం కీలక అనువర్తనాలు

2.1 ట్యూబ్-టు-ఫ్లేంజ్ మరియు ట్యూబ్-టు-మఫ్లర్ వెల్డింగ్

ఎగ్జాస్ట్ వ్యవస్థలు పైపులు, ఉత్ప్రేరక కన్వర్టర్లు, రెసొనేటర్లు మరియు మఫ్లర్లతో సహా బహుళ భాగాలను కలిగి ఉంటాయి. రోబోటిక్ వెల్డింగ్ వ్యవస్థలు ట్యూబ్లను ఫ్లాంజ్లు లేదా మఫ్లర్ హౌసింగ్లకు కలపడాన్ని ఆటోమేట్ చేస్తాయి, ఏకరీతి చొచ్చుకుపోవడాన్ని నిర్ధారిస్తాయి మరియు వేడి-ప్రభావిత మండలాలను (HAZ) తగ్గిస్తాయి. ఉదాహరణకు, a6-అక్షాల ఆర్టిక్యులేటెడ్ రోబోట్కాంటౌర్డ్ ఉపరితలాలపై కూడా సరైన టార్చ్ కోణాలు మరియు ప్రయాణ వేగాన్ని నిర్వహిస్తూ, పైపు చుట్టుకొలత చుట్టూ ఉపాయాలు చేయగలదు.

2.2 సన్నని గోడల భాగాల కోసం లేజర్ వెల్డింగ్

ఆధునిక ఎగ్జాస్ట్ పైపులు తరచుగా బలాన్ని కాపాడుకుంటూ బరువును తగ్గించడానికి సన్నని గోడల డిజైన్లను కలిగి ఉంటాయి. లేజర్ వెల్డింగ్ రోబోలు, వాటి అధిక శక్తి సాంద్రత మరియు ఇరుకైన వెల్డ్ సీమ్లతో, వార్పింగ్ను నిరోధిస్తాయి మరియు పదార్థ లక్షణాలను సంరక్షిస్తాయి. ఖచ్చితత్వం అత్యంత ముఖ్యమైన స్టెయిన్లెస్ స్టీల్ ఎగ్జాస్ట్ సిస్టమ్లకు ఇది ప్రత్యేకంగా ప్రయోజనకరంగా ఉంటుంది.

2.3 మందపాటి కీళ్ల కోసం మల్టీ-పాస్ వెల్డింగ్

వాణిజ్య వాహనాలలో భారీ-డ్యూటీ ఎగ్జాస్ట్ సిస్టమ్ల కోసం, రోబోటిక్ గ్యాస్ మెటల్ ఆర్క్ వెల్డింగ్ (GMAW) వ్యవస్థలు మందపాటి గోడల పైపులు మరియు బ్రాకెట్ల మధ్య బలమైన కీళ్లను నిర్మించడానికి మల్టీ-పాస్ వెల్డ్లను అమలు చేస్తాయి. అడాప్టివ్ వెల్డింగ్ అల్గోరిథంలు పదార్థ వైవిధ్యాలకు అనుగుణంగా నిజ సమయంలో పారామితులను సర్దుబాటు చేస్తాయి.

3. రోటరీ టిల్ట్ పొజిషనర్లతో ఫ్లెక్సిబిలిటీని మెరుగుపరచడం

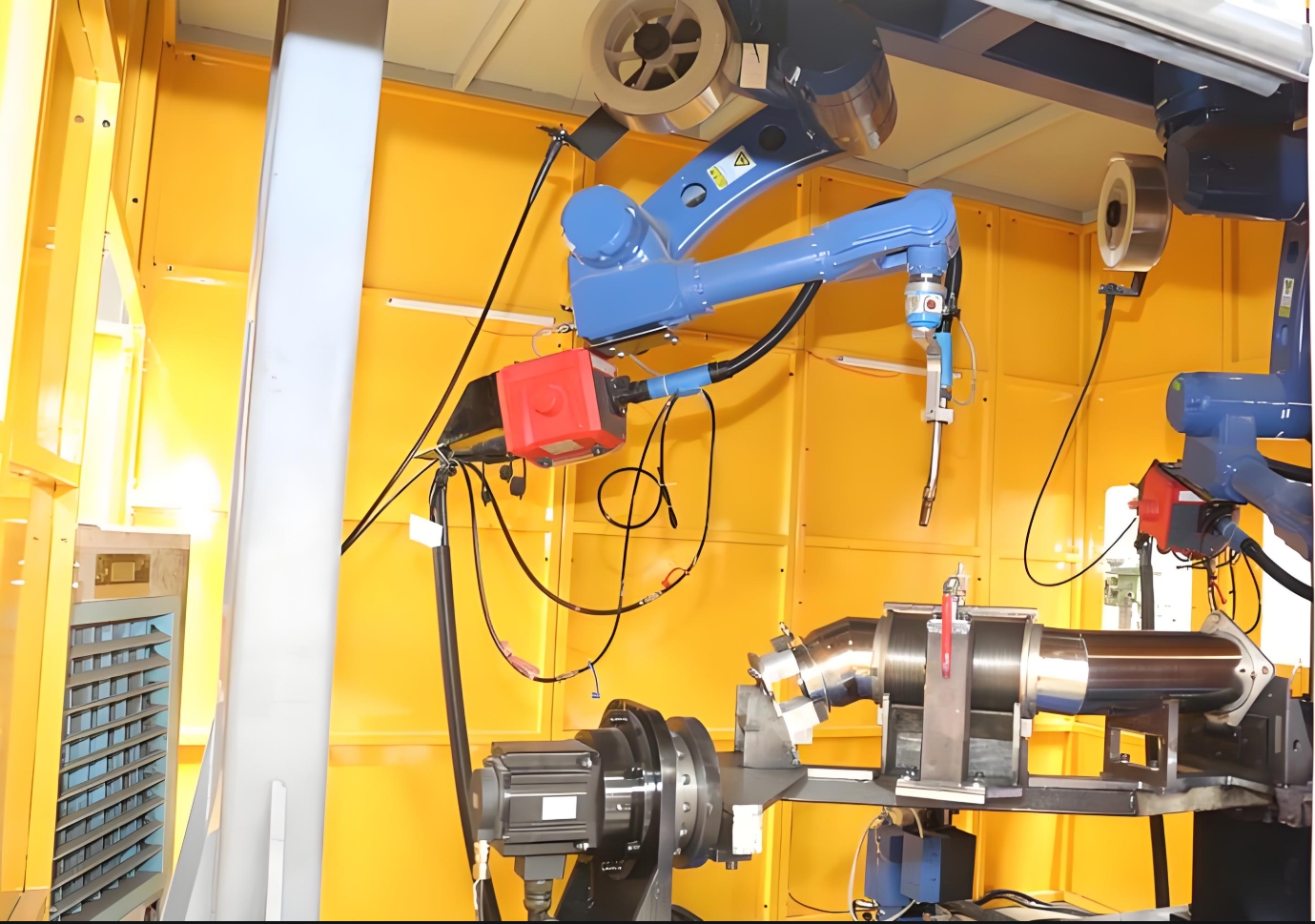

రోబోటిక్ వెల్డింగ్ సెల్ యొక్క సామర్థ్యం రోబోట్ మరియు వర్క్పీస్ మధ్య సజావుగా సమన్వయం మీద ఆధారపడి ఉంటుంది.రోటరీ టిల్ట్ పొజిషనర్లుఈ ప్రక్రియలో కీలకమైనవి, వెల్డింగ్ సమయంలో ఎగ్జాస్ట్ పైపులను 360-డిగ్రీల భ్రమణం మరియు వంపుతిరిగి ఉంచడానికి వీలు కల్పిస్తాయి. ప్రయోజనాలు:

- సరైన ఉమ్మడి ప్రాప్యత: పొజిషనర్ పైపును తిరిగి అమర్చి, వెల్డ్ సీమ్ను ఫ్లాట్ లేదా క్షితిజ సమాంతర స్థానంలో ఉంచుతుంది, రోబోట్ ప్రోగ్రామింగ్ను సులభతరం చేస్తుంది మరియు సైకిల్ సమయాలను తగ్గిస్తుంది.

- తగ్గించబడిన రీపొజిషనింగ్: వర్క్పీస్ను డైనమిక్గా సర్దుబాటు చేయడం ద్వారా, రోబోట్ ఒకే సెటప్లో బహుళ వెల్డింగ్లను పూర్తి చేయగలదు, నిష్క్రియ సమయాన్ని తగ్గిస్తుంది.

- మెరుగైన ఎర్గోనామిక్స్: రోబోట్ వెల్డింగ్ చేస్తున్నప్పుడు ఆపరేటర్లు భాగాలను లోడ్/అన్లోడ్ చేస్తారు, నిర్గమాంశను పెంచుతారు.

ఉదాహరణకు, డ్యూయల్-స్టేషన్ పొజిషనర్ ఒక పైపును వెల్డింగ్ చేయడానికి మరియు మరొక పైపును లోడ్ చేయడానికి అనుమతిస్తుంది, ఇది దాదాపు నిరంతర ఉత్పత్తిని సాధిస్తుంది.

4. ప్రెసిషన్ ఫిక్చరింగ్: స్థిరత్వానికి వెన్నెముక

అనుకూలీకరించబడిందివెల్డింగ్ ఫిక్చర్లురోబోటిక్ వెల్డింగ్ సమయంలో ఎగ్జాస్ట్ భాగాలను ఖచ్చితమైన అమరికలో ఉంచడానికి కీలకం. కీలకమైన డిజైన్ పరిగణనలు:

- బిగింపు విధానాలు: వాయు లేదా హైడ్రాలిక్ క్లాంప్లు పైపులు, అంచులు మరియు బ్రాకెట్లను దెబ్బతినే ఉపరితలాలు లేకుండా సురక్షితం చేస్తాయి.

- మాడ్యులారిటీ: త్వరిత-మార్పు ఫిక్చర్లు వివిధ పైపు వ్యాసాలు లేదా కాన్ఫిగరేషన్లను కలిగి ఉంటాయి, మిశ్రమ-మోడల్ ఉత్పత్తికి అనువైనవి.

- ఉష్ణ నిర్వహణ: వేడి-నిరోధక పదార్థాలతో తయారు చేయబడిన ఫిక్చర్లు వెల్డింగ్ ఆర్క్లకు ఎక్కువ కాలం బహిర్గతం కావడాన్ని తట్టుకుంటాయి.

వెల్డింగ్ ప్రారంభించే ముందు కాంపోనెంట్ ప్లేస్మెంట్ను ధృవీకరించడానికి అధునాతన ఫిక్చర్లు సెన్సార్లను అనుసంధానిస్తాయి, తప్పు అమరిక లోపాలను తొలగిస్తాయి.

5. సమర్థత లాభాలను లెక్కించడం

ఎగ్జాస్ట్ పైపు తయారీలో రోబోటిక్ వెల్డింగ్ వ్యవస్థలను స్వీకరించడం వలన గణనీయమైన మెరుగుదలలు లభిస్తాయి:

- సైకిల్ సమయం తగ్గింపు: ఒక రోబోటిక్ MIG వెల్డర్ సర్కమ్ఫరెన్షియల్ వెల్డింగ్ను 60 సెకన్లలో పూర్తి చేయగలడు, మాన్యువల్ వెల్డింగ్కు ఇది 180+ సెకన్లు మాత్రమే.

- అధిక అప్టైమ్: రోబోలు 24/7 కనీస డౌన్టైమ్తో పనిచేస్తాయి, వార్షిక ఉత్పత్తిని 30–50% పెంచుతాయి.

- మెటీరియల్ సేవింగ్స్: ఖచ్చితమైన పారామీటర్ నియంత్రణ చిందులు మరియు తిరిగి పనిని తగ్గిస్తుంది, వినియోగ ఖర్చులను 15–20% తగ్గిస్తుంది.

ఉదాహరణకు, ఒక టైర్-1 ఆటోమోటివ్ సరఫరాదారు నివేదించింది aఉత్పత్తిలో 40% పెరుగుదలఎగ్జాస్ట్ అసెంబ్లీ కోసం సింక్రొనైజ్డ్ పొజిషనర్లతో రోబోటిక్ సెల్లను అమర్చిన తర్వాత.

6. ఆటోమోటివ్ ప్రమాణాలకు నాణ్యతను పెంచడం

రోబోటిక్ వెల్డింగ్ IATF 16949 వంటి ఆటోమోటివ్ నాణ్యత ప్రమాణాలకు అనుగుణంగా ఉండేలా చేస్తుంది:

- పునరావృతం: రోబోలు ±0.1 మిమీ ఖచ్చితత్వంతో వెల్డ్ పాత్ల ప్రతిబింబాన్ని కలిగి ఉంటాయి, మానవ వైవిధ్యాన్ని తొలగిస్తాయి.

- లోపం గుర్తింపు: ఇంటిగ్రేటెడ్ విజన్ సిస్టమ్స్ లేదా ఆర్క్ మానిటరింగ్ సెన్సార్లు ప్రక్రియ మధ్యలో అసమానతలను గుర్తించి, తక్షణ దిద్దుబాట్లను ప్రేరేపిస్తాయి.

- డాక్యుమెంటేషన్: ఆటోమేటెడ్ సిస్టమ్లు ట్రేస్ చేయగల వెల్డింగ్ లాగ్లను ఉత్పత్తి చేస్తాయి, ఇవి ఆడిట్లు మరియు రీకాల్లకు కీలకమైనవి.

మాన్యువల్ పద్ధతులతో పోలిస్తే రోబోటిక్ వ్యవస్థలు సచ్ఛిద్రత మరియు పగుళ్ల రేటును 90% పైగా తగ్గిస్తాయని వెల్డింగ్ తర్వాత తనిఖీలు వెల్లడిస్తున్నాయి.

7. స్థిరత్వం మరియు భవిష్యత్తు ధోరణులు

ఆటోమోటివ్ తయారీదారులు స్థిరత్వానికి ప్రాధాన్యత ఇస్తున్నారు. రోబోటిక్ వెల్డింగ్ ఈ మార్పుకు మద్దతు ఇస్తుంది:

- శక్తి వినియోగాన్ని తగ్గించడం: సమర్థవంతమైన ఆర్క్-ఆన్ సమయం మరియు ఆప్టిమైజ్ చేయబడిన మోషన్ పాత్లు విద్యుత్ వినియోగాన్ని తగ్గిస్తాయి.

- వ్యర్థాలను తగ్గించడం: అధిక ఫస్ట్-పాస్ దిగుబడి రేట్లు స్క్రాప్ను తగ్గిస్తాయి.

- లైట్ వెయిటింగ్ను ప్రారంభించడం: ప్రెసిషన్ వెల్డింగ్ మన్నికలో రాజీ పడకుండా అధునాతనమైన, సన్నగా ఉండే పదార్థాల వాడకాన్ని సులభతరం చేస్తుంది.

ముందుకు చూస్తే,AI-ఆధారిత వెల్డింగ్ రోబోలుకొత్త మెటీరియల్స్ కోసం పారామితులను స్వీయ-ఆప్టిమైజ్ చేయడానికి యంత్ర అభ్యాసాన్ని ప్రభావితం చేస్తుంది, అయితేసహకార రోబోలు (కోబోట్లు)చిన్న-బ్యాచ్ ఉత్పత్తిలో ఆపరేటర్లకు సహాయం చేస్తుంది.

ముగింపు

ఆటోమోటివ్ ఎగ్జాస్ట్ సిస్టమ్ తయారీలో అధిక వాటాలు ఉన్న రంగంలో, వెల్డింగ్ రోబోలు - తెలివైన పొజిషనర్లు మరియు ఫిక్చర్లతో అభివృద్ధి చేయబడ్డాయి - ఖచ్చితమైన ఇంజనీరింగ్ యొక్క పరాకాష్టను సూచిస్తాయి. సంక్లిష్టమైన వెల్డింగ్ పనులను ఆటోమేట్ చేయడం ద్వారా, ఈ వ్యవస్థలు తయారీదారులకు వేగవంతమైన చక్ర సమయాలు, పాపము చేయని నాణ్యత మరియు స్కేలబుల్ ఉత్పత్తిని సాధించడానికి అధికారం ఇస్తాయి. ఎగ్జాస్ట్ ఉద్గార నిబంధనలు కఠినతరం చేయబడినప్పుడు మరియు వాహన నమూనాలు అభివృద్ధి చెందుతున్నప్పుడు, రోబోటిక్ వెల్డింగ్ టెక్నాలజీ ఆవిష్కరణకు మూలస్తంభంగా ఉంటుంది, ఆటోమోటివ్ పరిశ్రమను తెలివైన, పరిశుభ్రమైన భవిష్యత్తు వైపు నడిపిస్తుంది.

పారిశ్రామిక రోబోట్ తయారీదారులకు, ఎగ్జాస్ట్ పైప్ అప్లికేషన్లలో ఈ సామర్థ్యాలను నొక్కి చెప్పడం సాంకేతిక నైపుణ్యాన్ని హైలైట్ చేయడమే కాకుండా, ఆటోమోటివ్ తయారీ నైపుణ్యాన్ని అభివృద్ధి చేయడంలో వారి పరిష్కారాలను ముఖ్యమైన భాగస్వాములుగా ఉంచుతుంది.

పోస్ట్ సమయం: మార్చి-21-2025